نورد سرد چیست؟

نورد سرد به فرآیندی گفته میشود که برای تولید ورقهها و تسمهها با پرداخت سطحی و دقت ابعادی و افزایش مقاومت ورق به کار میرود. نورد سرد یک فرآیند شکل دهی است برای استحکام دادن بیشتر به ورق با استفاده از کارمکانیکی.

نورد سرد

ورقهای تولید شده با نورد گرم با حداقل ضخامت اسید شویی میشوند و کاهش ضخامت و یا تغییر شکل، از طریق فرآیند نورد سرد انجام میشود. در نتیجه فرایند نورد سرد برای کم کردن ضخامت با دقت ابعادی موردنظر ورقهای فولادی و همچنین حذف نقطه تسلیم انجام میشود.

نقطه تسلیم باعث بوجود آمدن شرایط تغییر شکل ناهمگن در فرآیند شکل دادن و به ویژه کشش عمیق میشود که حذف آن از موارد مهمی میباشد و انجام چندین کار مکانیکی توسط نورد که به آن نورد بازپخت میگویند باعث حذف نقطهی تسلیم میگردد.

صاف کردن ورقها یکی از کاربردهای نورد سرد است. بدین صورت، غلتکی که شامل دو دسته غلتک با قطر کم است انحنا ورق را که در فرایند قبل بوجود آمده است را برطرف میکند و با خارج شدن از غلتک صاف میشود.

در حقیقت هدف از نورد سرد کاهش ضخامت ورق تحت فشار بسیار بالا میباشد که معمولاً در دمای اتاق و حداکثر تا ۲۰۰ درجه سانتیگراد انجام میگردد.

ویژگیهای فرایند نور سرد

مزایای نورد سرد

از مزایای نورد سرد میتوان به این نکته اشاره کرد که روغن کاری راحتتر انجام میگیرد و همچنین در غیاب سرما و اکسیداسیون، تلورانس کمتر و پرداخت سطح بهتری حاصل میگردد.

کاربرد محصولات نورد سرد

محصولاتی که توسط نورد سرد ایجاد میشوند در صنایع مختلف مورد استفاده قرار می گیرد از جمله این صنایع می توان به، خودروسازی، تجهیزات خانگی (مانند یخچال، اجاق گاز، ماشینهای ظرفشویی و لباسشویی) ، دستگاههای الکتریکی مخازن و تجهیزات ساختمانی اشاره کرد.

واحدهای نورد سرد

نورد سرد در کارخانهها معمولا از ۷ واحد زیر تشکیل شده است:

خطوط اسیدشویی

نصب خطوط اسیدشویی با اهداف زیر انجام میشود:

ورقها از حوضچههای اسید کلریدریک عبور داده میشوند. با این کار اکسیدهای سطحی روی ورق نابود میشوند.

به منظور دستیابی به عرض نهایی ورق، عیبهایی که در کنارههای ورق وجود دارد را حذف میکنند. برای این کار از از کناره بری استفاده میکنند.

برای روغن کاری سطح ورق از ماشین الکترواستاتیک استفاده میشود.

برای تصحیح شکل ورق از دستگاه استرچ لولر استفاده میشود که این دستگاه دو وظیفه اصلی دارد:

سپس کلاف را بازرسی میکنند تا تمام اطلاعات اصلی کلاف کنترل و بررسی شوند.

در خطوط اسيدشویي بعد از باز شدت کلافها به وسیله قرقرههاي باز کننده، به حوضچههاي اسيد از نوع اسيد کلريدريک وارد میشوند. کلافها در این حوضچهها به منظور اکسيدزدايي شسته ميشوند. بعد از عملیات شستن و خارج شدن از حوضچهها، کلافها را با استفاده از آب میشویند. سپس از تونل هواي گرم خشک عبور داده شده و بعد از روغن کاري، دوباره به شکل کلاف در ميآيند و در انبار نگهداري ميشوند. در این مرحله کلافهایی که اسيدشویي شده اند به سه بخش تقسيم ميشوند:

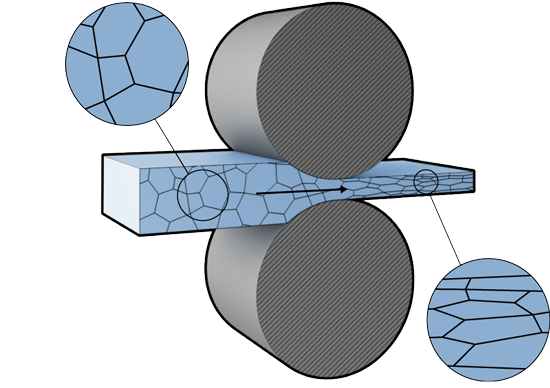

واحد تاندوم میل

واحد تاندوم میل در نورد سرد به منظور کاهش ضخامت ورق در دمای محیط انجام میشود. در این واحد قبل از اینکه کلاف باز شود، توسط دستگاه کلاف باز کن و عبور دادن از ۵ قفسه چهار غلتکی و با کشش فشار بالا از ۵۰% تا۸۵ %، ضخامت ورق کم میشود. سپس با دستگاه کلاف پیچ دوباره آن را کلاف میکنند که در این مرحله ورقها ضخامتی معادل ۰/۳ تا ۳ میلمتر دارند.

محصولات تولید شده در خط نورد سرد که به آنها کلافهای خام میگویند به سه بخش کلاف خام جهت ارسال به مشتری، کلاف خام جهت خط گالوانیزه و کلاف خام جهت واحد بازپخت تقسیم میشوند.

واحد نورد دو قفسه ای

هدف واحد نورد دو قفسه ای در نورد سرد، کاهش ضخامت ورق در دمای محیط میباشد. در این واحد ضخامت کلاف بعد از اینکه در دستگاه کلاف بازکن، باز شد با کشش و فشار زیاد کاهش مییابد. در نهایت به وسیله دستگاه کلاف پیچ دوباره به شکل کلاف در میآید.

محصولات واحد نورد دو قفسه ای به سه قسمت کلاف خام جهت خط قلع اندود، کلاف خام جهت واحد بازپخت و ادامه روند نورد سرد، کلاف خام جهت گالوانیزه و ورق رنگی تقسیم میشود.

واحد شستشوی الکترولیتی

در این واحد در نورد سرد، همان گونه که از نامش مشخص است سطح ورق نورد شده شسته میشود. به این منظور ورق، در دو مرحله در محلول قلیایی غوطهور میشود و با شستشوی الکترولیتی، آلودگیها و چربیهای سطح ورق از بین میرود. بعد از این عملیات و همچنین خشک کردن و کلاف پیچی، محصولی که به دست میآید را به قسمت بازپخت هیدروژنی انتقال میدهند.

واحد بازپخت هیدروژنی

عملیات حرارتی و خنک کاری نهایی در این واحد انجام میشود و سپس محصول به قسمت تمپرمیل انتقال داده میشود.

واحد تمپرمیل

در واحد تمپرمیل به منظور سخت نمودن سطح ورق و همچنین دستیابی به خواص مکانیکی مناسب، ورقها را از کورههای بازپخت عبور میدهند. هدفهای دیگر واحد تمپرمیل شامل کاهش امواج، دادن سختی مناسب به ورق، آماده کردن ورق برای فرآیند قلع اندود به منظور رسیدن به سطوح براق، stone و مات میباشد.

واحد قلع اندود

واحد قلع اندود در نورد سرد، طبق روش الکتروليت اسيدي با محلول فرو استان طراحي شده که در آن بعد از عبور ورق از حوضچههاي شستشوي الکتروليتي و شسته شدن با آب و عبور از حوضچه اسیدشوئي الکتروليتي و بعد از گذشت از دو مرحله شستشو با آب، به حوضچههاي محتوي محلول الکتروليت وارد میشود وطي پنج مرحله در حاليکه شمش خالص قلع، آند و ورق، کاتد را تشکيل مي دهد به روش الکتروليتي هر دو سطح ورق قلع اندود ميگردد.

کارگاه غلتک

وظیفه سنگ زني همه غلتکها و تيغههاي نواحي نورد سرد و همچنین واحد تکميل نورد گرم توسط کارگاه غلتک انجام میگیرد. به این منظور همه غلتکها، به کارگاه وارد میشوند و بعد از دمونتاژ چوک، برای سنگ زنی غلتکها، آنها روی ماشین سنگ قرار میگیرند. بعد از تمام شدن این مرحله، در صورت لزوم با استفاده از دستگاه گريت بلاست، زبری ایجاد میشود، که برای این منظور از تکنولوژيEDT استفاده میشود.