نورد گرم چیست ؟

در سراسر جهان حدود ۸۰ درصد محصولات فلزی به وسیله نورد تولید میشوند. روش تولید محصولات فلزی صنعت نورد به دو صورت نورد گرم و نورد سرد انجام میگیرد.

در فرایند نورد کردن، شمش و اسلب و بیلت به وسیله غلتک به ورقهای باریکتری تبدیل میشوند. اولین عمل در نورد محصولات نیمه فراوری شده به محصول نهایی، چپنورد میباشد.

در ایران صنعت نورد گرم و نورد سرد از سطح کیفی و کمی پایینتری نسبت به استانداردهای جهانی برخوردار است و این امر به دلیل عدم آگاهی مدیران و دانش آموختگان به فرایند تخصصی نورد گرم و نورد سرد است.

شروع فرایند نورد به قرن هفدهم میلادی میرسد. در قرن هفدهم به صورت ساده ۲ غلتک چدنی را در یک چهار چوب چوبی قرار داده و با عبور قلع و سرب از بینشان و کاهش سطح مقطع آنها عملیات نورد را انجام میدادند.

پس از گذشت زمان از غلتکهای بزرگتری استفاده کردند که به وسیله اسب و یا پرههای آبی به حرکت در میآمدند. سپس برای کاهش نیروی لازم جهت چرخاندن غلتکها، به جای غلتکهای بزرگ از غلتکهای کوچکتری که با غلتک بزرگتری چرخانده میشود استفاده شد و به این ترتیب قفسههای چهار غلتکه به وجود آمدند. در همین دوران بود که برای شکل دادن به محصولات نورد شده استفاده از شیارها آغاز شد.

بعد از اختراع ماشین بخار محدودیت نیرو از بین رفته و قفسههای نورد بزرگتر شده و از ماشینهای بخار قوی جهت نورد شمشها استفاده شد. با پیشرفتهتر شدن و صنعتی شدن فرایند نورد، این صنعت به عنوان جایگزینی برای دیگر روشهای شکل دادن فلزها در آهنگری و ریختهگری گردید.

در کنار فرایند نورد دیگر بخشهای کارخانجات نورد همچون کورههای ذوب ماشینهای ریختهگری برای آماده سازی شمشهای اولیه، کورههای پیش گرم برای گرم کردن شمشها، خطوط جابجایی، حمامهای اسیدشویی، کورههای عملیات حرارتی، حمامهای آبکاری ماشینهای بسته بندی و … نیز روند تکاملی خود را پیمودند.

انواع نورد

نورد محصولات فلزی به دو روش صورت میگیرد :

فرایند نورد

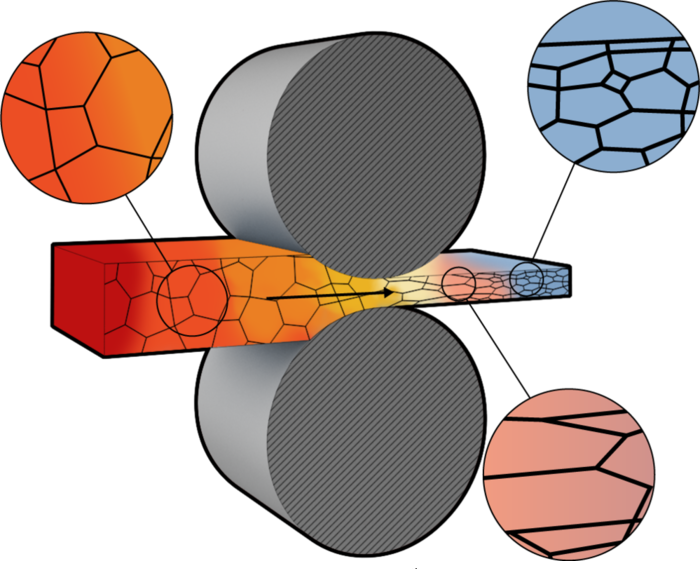

در فرایند نورد ساده، فلز از بین دو غلتک عبور میکند که در جهت مخالف میچرخند، فاصله بین غلتکها تا حدودی کمتر از ضخامت فلز ورودی است. از آنجا که غلتکها سرعت سطحی بیشتری از سرعت فلز ورودی دارند، اصطکاک در امتداد خط تماس باعث حرکت فلز به جلو میشود. سپس فلز برای جبران کاهش ضخامت یا سطح مقطع، فشرده شده و طول آن افزایش مییابد. مقدار تغییر شکل قابل دستیابی در یک عبور واحد بین یک جفت غلتک مشخص، به شرایط اصطکاک در طول خط اتصال بستگی دارد. در صورتی که بار زیادی در یک پاس اعمال شود، غلتکها نمیتوانند مواد را پیش ببرند و به راحتی از سطح آن عبور میکنند. اگر بار خیلی کمی اعمال شود، عملیات موفقیتآمیز خواهد بود، اما افزایش دفعات مورد نیاز تولید یک قطعه معین، هزینه تولید را افزایش خواهد داد.

دمای نورد گرم

کنترل دما در نورد گرم امری مهم میباشد به همین منظور ابتدا بهتر است دمای فلز را به صورت یکنواخت تا مقدار معینی بالا برد. فرایند نورد نیازمند گرم نگه داشتن قطعه در حرارت معین برای زمان طولانی است اگر دمای قطعه یکنواخت نباشد، تغییر شکل ایجاد شده نیز غیر یک نواخت است به طور مثال اگر قطعه به اندازه کافی و به نحو همگن گرم نشود، سطوح گرمتر بیرونی نسبت به سطوح داخلی که سردتر و محکم تراست زودتر نورد میشوند و اگر پس از گرم کردن قطعه و یا در فاصله دو نورد فلز سرد شود، سطوح سرد شده در مقابل تغییر شکل مقاومت میکنند.

هنگام تغییر شکل در قسمت داخلی که داغتر و ضعیفتر است، احتمال اینکه ترکها یا گسیختگیهای سطحی در قطعه ایجاد شود وجود دارد.

معمولا از محصولات ریختهگری درکارخانههایی که تولید زیادی دارند استفاده میشود. بعد از عملیات ریختهگری سرد شدن به گونهای کنترل میشود که بتوانند بدون گرم کردن مجدد و جابه جایی، محصول را وارد دستگاه نورد گرم کنند.

برای تولیدهای کمتر یا عملیات ثانویه، معمولاً دمای ماده اولیه (شمش، شمشال یا لوحه) دمای اتاق است. در کوره های نفت سوز یا گاز سوز این قطعات را تا دمای مناسب گرم میکنند.

برای فولادهای کربنی ساده و فولادهای کم آلیاژ، دما معمولاً در حدود ۱۲۰۰ درجه سانتی گراد (۲۲۰۰ درجه ی فارنهایت) است. برای گرم کردن میلههای کم قطر می توان از کورههای القایی استفاده کرد.

فرایند نورد گرم معمولاً در حدود ۵۰ تا ۱۰۰ درجه سانتی گراد (۱۰۰ تا ۲۰۰ درجه ی فارنهایت) بالای دمای تبلور مجدد متوقف میشود. پایان دادن عمل نورد در این دمای پایانی از سخت شدن کرنشی ماده جلوگیری میکند و موجب ایجاد دانههای ریز و یکنواخت میشود. قبل از انجام تغییر شکل اضافی، برای اینکه قطعه به شرایط مناسب برای نورد برسد لازم است دوباره گرم شود .

اجزای کارخانجات نورد گرم

اجزای اصلی لازم برای یک کارخانه نورد به ترتیب زیر میباشد :

تابکاری نورد گرم

اگر محصول فلزی تغییر فیزیکی زیادی داشته باشد، در نورد باید عملیات حرارتی انجام گیرد. روی محصول فلزی در فرایند نورد گرم و سرد یک یا چند فرآیند حرارتی انجام میگیرد. این کار باعث بهتر حالت گرفتن ساختار متالورژیکی میشود، همچنین ویژگیهای فیزیکی و مکانیکی محصولات بهتر میشود.

تابکاری یکی از مهمترین فرآیندهای حرارتی میباشد. این فرآیند اکثرا روی مواد کارسرد شده صورت میپذیرد. برای تهیه فولاد از کیفیتهای مختلف تابکاری استفاده میشود که شامل موارد زیر میباشد.

فرآیند تابکاری

برای این فرآیند، فولاد کارسرد شده در زمان مشخصی، در درجه حرارتی بیشتر از دمای تبلور مجدد، قرار میگیرد. با این کار در فولاد، ساختار متالورژیکی و خصوصیات مکانیک مد نظر شکل میگیرد. در نتیجه این فرآیند تنش حذف میشود و خاصیت های اولیه ماده باز میگردند. فرآیند تابکاری را در کورههای پیوسته و جعبهای انجام میدهند.

تابکاری کامل

در یک زمان و دمای مشخص و برنامه ریزی شده، فلز گرم و سرد میشود. در تابکاری کامل، در نهایت ساختار محصول به شکل پیرلیت با دانه بندی درشت میشود. در این تابکاری خاصیت چکش خواری فلز بسیار خوب میشود.

تابکاری هم دمایی

در تابکاری هم دمایی نسبت به حالت قبل، فولاد زودتر سرد میشود، به طوری که تغییر حالتهای متالورژیکی هم دما صورت میگیرد. در این تابکاری، ساختار پیرلیت با دانه بندی ریزتر شکل میگیرد.

تابکاری کروی

در این نوع تابکاری با استفاده از بازپخت کردن فولاد و همچنین نرمالیز کردن، برای کربید کروی کردن ساختار فولاد تلاش میشود. در تابکاری کروی باید فلز به مدت طولانی در دمای زیر بحرانی نگهداری شود، که در نتیجه نسبت به فرآیندهای قبلی زمان آن بیشتر میشود.

کار گرم

یکی دیگر از فرآیندهای حرارتی، کار گرم میباشد. در طی فرآیند کار گرم، ماده در دمایی بیشتر از دمای تبلور مجدد فلز، تغییر شکل پلاستیک پیدا میکند.

مزایا و معایب نورد گرم

نورد گرم دارای مزیتها و معایبی میباشد که در ادامه به چند مورد اشاره شده است: